你好,欢迎来到焊接技术服务平台!专业焊接技术服务平台 !总平台首页

你好,欢迎来到焊接技术服务平台!专业焊接技术服务平台 !总平台首页

镍基合金的焊接工艺分析

1、引言

镍质量分数在30%以上的合金通称为镍基耐蚀合金,如奥氏体不锈钢一样,镍基耐蚀合金组织是单相奥氏体,固态下没有相变,母材及焊缝金属晶粒不能进行热处理细化。它具有独特的物理、化学和耐蚀性能,在200-1090℃范围内能耐蚀各种腐蚀介质的侵蚀,同时还具有良好的高温和低温力学性能,在石油化工、航天航空、核工业中得到广泛应用。

常用的耐蚀镍基合金可分为四大系列:

① Ni-Cu系,以Ni、Cu为主要元素,称为蒙乃尔(Monel)合金,以4000系列数字表示;

②Ni-Cr-Fe系,以Ni为主要元素且Cr比Fe多,称为因康镍(Inconel)合金,以6000系列数字表示;

③Ni-Fe-Cr系,以Ni含量小于50%且Fe比Ni多,称为因康洛依(Incoloy)合金,以8000系列数字表示;

④Ni-Mo或Ni-Mo-Cr系,以Ni为主要元素且Mo含量较高,称为哈斯特洛依(Hastelloy)合金。

2、镍及合金在焊接过程中常见的问题

2.1热裂纹

镍及合金焊接时易产生焊缝的宏观裂纹(凝固裂纹)及微观裂纹(多边化裂纹)或二者并存的热裂纹。晶间液膜是引发镍及合金单相奥氏体焊缝凝固裂纹的主要冶金元素,由于S、Si等杂质元素在焊缝金属中偏析,形成低熔点共晶物(Ni-NiS,645℃)。

焊缝金属结晶时液态膜残留在晶界区,由于镍及合金线膨胀系数大,焊接时产生较大的拉应力,结晶时液态膜在收缩应力的作用下产生开裂。

镍及合金焊缝金奥氏属组织为单相体,纯金属与单相合金焊缝多边化晶界的形成和发展,是镍及合金焊缝产生多变裂纹的主要原因。

为提高单相奥氏体合金焊缝金属抗热裂纹的能力,在焊材中加入固溶强化的Mo、W、Mn、Ta、Cr和Nb等元素,可有效抑制镍及合金焊缝多边化晶界的形成和发展。

2.2气孔

镍及合金的熔化区间在1287-1446℃,固液相温度间距小,熔敷金属很黏,流动性较差。在快速冷却结晶条件下,气体来不及逸出在焊缝中形成气孔。

2.3夹渣

纯镍及镍及合金的氧化物与钢不同,如纯铁的熔点为1538℃,FeO为1420℃,Fe3O2为1565℃,因此钢焊接时氧化物和基体金属几乎一起熔化 。但镍和镍的氧化物的熔点相差很悬殊,如纯镍的熔点为1446℃,NiO为2090℃,由此可以知道,镍合金的氧化物在焊接时以固态的形式保留,结果形成了不完整的熔接和不连续的氧化物夹渣。

2.4咬边

由于镍基合金焊缝金属流动性差,采用轻微摆动,可获得要求熔深。但在摆动到每一侧极限位置时,如果停留时间过短,没有留出足够的时间让熔化的焊缝金属填满,就会造成咬边现象。

3、焊接工艺要点

3.1焊接方法选择

镍及合金焊接优先选用焊条电弧焊、钨极气体保护焊、熔化极气体保护焊,对于厚度较大的板材对接也可以采用埋弧自动焊。

3.2焊接材料的选用

同种镍基合金的焊接宜选用和母材合金系统相同的焊接材料,异种接头选择焊接材料时应考虑母材线膨胀系数的差异、焊缝金属的强度、耐蚀性及焊接时裂纹、气孔的敏感性。常用镍基合金焊材见下表1

| 母材 | 焊条牌号 | TIG、MIG焊丝牌号 | SAW | |

| 焊丝牌号 | 焊剂 | |||

| 蒙乃尔400 | 蒙乃尔190 | 蒙乃尔60 | 蒙乃尔60 | 5号焊剂 |

| 因康镍112 | 因康镍625 | |||

| 因康镍600 | 因康镍182 | 因康镍85 | 因康镍85 | 4号焊剂 |

| 因康镍625 | 因康镍112 | 因康镍625 | 因康镍625 | 4号焊剂 |

| 因康洛依800 | 因康镍182 | 因康镍85 | 因康镍85 | 4号焊剂 |

| 因康洛依825 | 因康镍112 | 因康镍625 | 因康镍625 | 4号焊剂 |

| 哈斯特洛依C-276 | 哈斯特洛依C-276 | 哈斯特洛依C-276 | ||

3.3坡口形式及尺寸

由于镍基合金焊缝金属流动性差、熔深浅,若用增大焊接电流的办法来增加熔深,反而会增大热裂纹敏感性,使焊缝金属中脱氧剂蒸发,产生气孔。

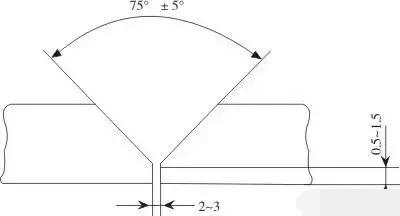

为保证熔透,应选用较大的坡口角度和较小的钝边。同时适当采用摆动焊接,摆动距离不超过焊条或焊丝直径的3倍,摆动到坡口两侧时稍加停留,使之熔合良好。坡口型式及尺寸如附图所示

3.4焊前清理及焊材烘干

坡口及其两侧的清洁度是成功焊接镍基合金的重要条件之一。凡是能和镍形成低熔点共晶物的元素都会增加热裂纹倾向,这些元素通常存在于油脂、油漆、标记用的墨水、着色探伤材料等中。因此焊前应将坡口及其两侧30~50mm范围内,采用磨削加丙酮等清洗剂进行清理。

焊条使用前应320~350℃×1h进行烘干,烘干后应储存在100℃的恒温箱内,若焊工领出时间超过4小时,需重新烘干,但重复烘干次数不得超过2次。

3.5焊接工艺参数确认

由于镍基合金导热性差,如果焊接电流过大、电弧电压过高、焊接速度慢及层间温度过高,都会使接头过热,增加热裂纹倾向。因此在保证熔合良好的情况下,尽量选用较小的热输入量、较低的电弧电压和较快的焊接速度,同时应严格控制层间温度在100℃以下,收弧填满弧坑,避免产生热裂纹及弧坑裂纹。

焊条电弧焊及钨极氩弧焊推荐的焊接工艺参数见表2,采用钨极氩弧焊时焊枪氩气流量为10~14L/min,管内氩气流量为8~10L/min。

| 焊接方法 | 焊材规格 (mm) | 焊接电流 | 电压 | 焊接速度 | 最大线能量 | |

| 电流(A) | 极性 | (V) | (m/min) | (J/cm) | ||

| SMAW | Ф2.6 | 50-70 | DCEN | 20-26 | 4-8 | ≤13.6 |

| SMAW | Ф3.2 | 70-90 | DCEN | 20-28 | 7-10 | ≤15.1 |

| SMAW | Ф4 | 100-130 | DCEN | 20-28 | 8-12 | ≤18.2 |

| GTAW | Ф2 | 60-90 | DCEN | 16-20 | 5-8 | ≤13.5 |

| GTAW | Ф2.5 | 70-100 | DCEN | 16-20 | 6-10 | ≤12 |

3.6焊前预热和焊后热处理

镍基合金合金焊接时一般不需要预热,但当母材温度低于15℃时,应在坡口两侧250-300mm范围内加热至15-20℃,以免空气冷凝,产生气孔。镍基合金一般不推荐焊后热处理。

4、分析结论

焊接镍基合金时应注意

①焊前焊件要清理干净

②选用较小的线能量,严格控制层间温度

③选用较大的坡口角度和较小的钝边

④一般情况不做焊前预热和焊后热处理