你好,欢迎来到焊接技术服务平台!专业焊接技术服务平台 !总平台首页

你好,欢迎来到焊接技术服务平台!专业焊接技术服务平台 !总平台首页

锻制管道超声检测中侧壁反射引起的一种伪缺陷波的识别

摘要:通过对锻制管道超声波检测过程中发现的一种伪缺陷波进行分析,排除了幻象波和迟到波的可能性;结合工件的加工工艺、结构形式进行分析和计算,确定该伪缺陷波为半扩散角附近的波束在外侧壁发生反射产生变形横波,入射到内壁刀痕形成的。

关键词:超声检测、侧壁反射、伪缺陷波、变形横波

1、前言

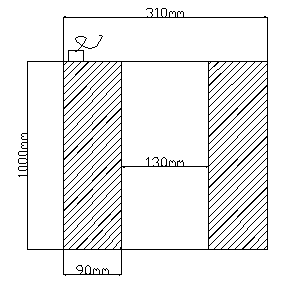

我市某锻件制造厂生产一种高压锻制管道,要求粗加工后进行超声波检测,超声检测时的管道规格尺寸如图1所示:

图1 高压锻制管道

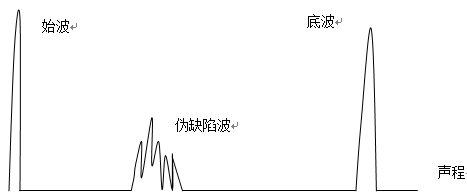

当探头位于图示位置时,发现一反常波幅,其形状及声程位置如图2所示,此时探头晶片中心距离工件左侧壁25mm,探头频率为2.5MPa,晶片尺寸为φ20mm,使用的超声波检测设备为汉威HS600a,显示声程为370mm左右;从另外一端进行检测,当探头处于对称位置时,仍然出现该波幅,显示声程仍为370mm,初步判断该波幅为伪缺陷波。

怀疑该波幅是由于超声波探伤仪重复频率过高引起的幻象波,但降低检测设备的重复频率后,该波幅仍然存在,更换频率为5MHZ的探头重新检测,该波幅仍然存在,但显示声程发生了变化,因此可排除该波幅为幻象波的可能性;同时,由于该波幅出现的位置不符合迟到波出现的位置规律,也排除迟到波的可能性。

图2 伪缺陷波出现的位置及形状

2、理论分析

为搞清楚该伪缺陷波产生的原因,笔者对工件进行了仔细的检查,同时查看了最终机加工后的图纸要求,发现最终机加工后,该工件外径与粗加工后尺寸基本一致,且外表面光洁度较好;而最终机加工后内径应为φ118mm,粗加工后为φ130mm,即该工件内径预留了6mm的加工余量,对内表面进行了仔细检查,发现内表面加工粗糙,均布着深约1mm的刀痕。

根据上述检查,初步断定该缺陷波应为刀痕反射回波,但直探头发射的纵波垂直入射,如何能入射到刀痕部位且其声程、探头位置能吻合起来呢?

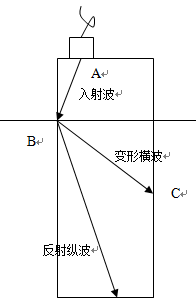

由于只有探头非常靠近侧壁时才出现该伪缺陷波,因此笔者认为应当是由于纵波波束存在一定的半扩散角,唯一的可能就是中心声束一侧的位于半扩散角附近的纵波波束倾斜入射到侧壁发生反射,反射波入射到内壁刀痕产生的伪缺陷波,其传播路径如图3所示:

图3 波在工件中的传播路径

由上图可见,该伪缺陷波应为半扩散角附近的纵波倾斜入射在侧壁产生的变形横波入射到内壁刀痕上产生的,且内壁粗糙,波形也符合粗糙表面线性缺陷反射特征。

3、计算验证

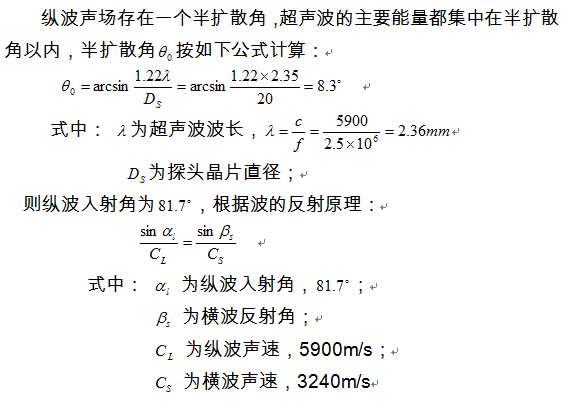

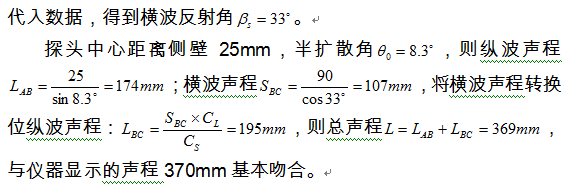

根据检测过程中纪录的数据及图3所示的传播路径,对该伪缺陷波的形成原因进行计算验证:

4、结束语

通过理论分析和计算验证可有力地证明,该伪缺陷波是由于半扩散角附近纵波波束倾斜入射到筒体外侧壁,发生反射后产生的变形横波入射到筒体内壁机加工刀痕处形成的;最终机加工后重新进行检测,该伪缺陷波消失,进一步验证了我们的结论是正确的。

伪缺陷波的判定对于提高超声波检测质量,防止不必要的返修具有极其重要的意义。准确判定伪缺陷需要丰富的超声波理论知识,同时也应结合工件加工工艺和结构特点进行综合分析。

参考文献

1 郑晖,林树青. 超声检测. 北京:中国劳动社会保障出版社,2008.