你好,欢迎来到焊接技术服务平台!专业焊接技术服务平台 !总平台首页

你好,欢迎来到焊接技术服务平台!专业焊接技术服务平台 !总平台首页

厚壁管变型横波周向检测研究

[摘要] 通过对厚壁管变型横波与折射横波传播路径进行分析,分别对不同传播过程的声压往复透射率进行计算,并制作试块进行试验研究,证明利用变型横波对厚壁管进行检测,有利于提高检测灵敏度,并避开始脉冲宽度范围,提高信噪比;同时,确定了变型横波检测时扫描比例调节及缺陷定位方法。

关键词: 厚壁管 变型横波 检测 缺陷定位

[abstract] Through analyzing the route of refaction transverse wave and distortion transverse wave, calculating the transformation rate of different diffuse process, and studying the distortion transverse wave in test piece, confirmed that using distortion transverse wave in thick wall pipe testing, the sensitivity can be improved, and that can keep away from the width area of initiate pulse, improve the noise-signal ratio; simultaneously, determined the methods of scanning speed and defection located during testing with distortion transverse wave.

[key word] thick wall pipe distortion tranverse wave testing defection located

1、厚壁管周向检测情况介绍

厚壁管是指钢管的内径与外径之比小于80%或壁厚与管壁外径之比大于0.2的钢管, NB/T47013-2015《承压设备无损检测》规定对于承压设备用管件的超声横波检测只适用于内外径之比大于或等于70%的承压设备用钢管、环形和筒形锻件,对于内外径之比小于70%的管状工件,纯横波无法扫查到内壁,不能实现纯横波检测,标准中未作规定。

ASTM A388-05《大型钢锻件超声检测标准操作方法》中规定:斜射波检测环形和空心锻件时,对于外内径比达到2:1的环形锻件采用斜声束检测时,探头应带有能产生根据工件表面形状和尺寸需要的波型和折射角的斜锲。

GB/T5777-2008《无缝钢管超声波探伤检验方法》规定,当钢管的壁厚与外径之比大于0.2时,为厚壁管。当钢管壁厚与外径之比大于0.2而小于0.3时,可利用管内的折射纵波检验外壁缺陷,而利用波型转换后的反射横波检测内壁缺陷。

国内相关文献也有利用纵波斜探头中的折射横波对超高压水晶釜的内壁缺陷进行检测的报道。

由此可见,变型横波和折射横波在厚壁管的周向检测中均得到了一定的应用,但哪种横波更有利于提高检测灵敏度尚需深入研究,本文通过理论分析计算,对两种波型在厚壁管周向检测过程中的声压往复透射率进行比较,制作试块进行了试验研究,并制定了变型横波检测时扫描比例调节及缺陷定位方法。

2、变型横波与折射横波传播过程

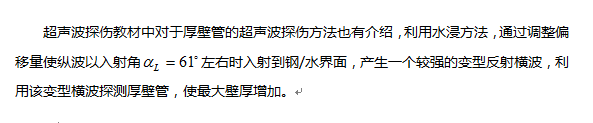

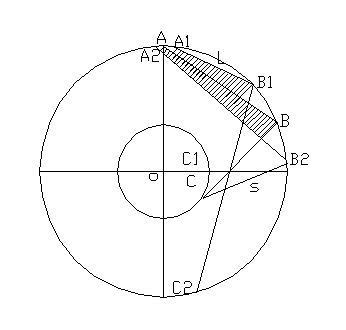

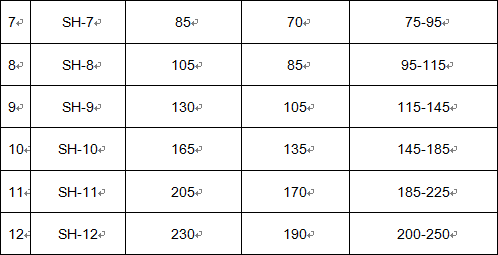

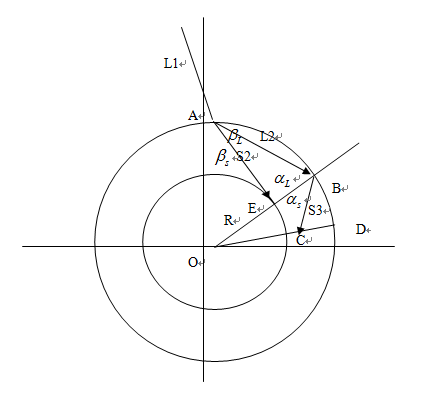

图1 折射横波和变型横波传播路径

如图1所示,L1为探头中传播的纵波,S2为折射横波,L2为折射纵波,S3为变型横波。由于折射横波S2与变型横波S3在钢/空气界面上的入射角是相同的,利用S2和S3进行厚壁管的周向探伤其检测壁厚范围也是相同的,但两者传播路径不同:

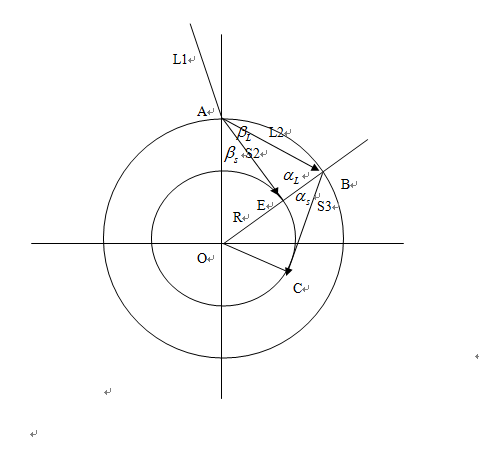

在图1中,利用变型横波探伤时声波的传播路径为:

折射横波探伤时的传播路径为:

为合理选择探伤波型,提高检测灵敏度,需要对两种不同波型传播过程中声压往复透射率变化规律进行综合比较分析,确定出最有利于厚壁管周向探伤的波型及入射角度。

3、不同传播过程转换率的计算

3.1变型横波检测时的转换率计算:

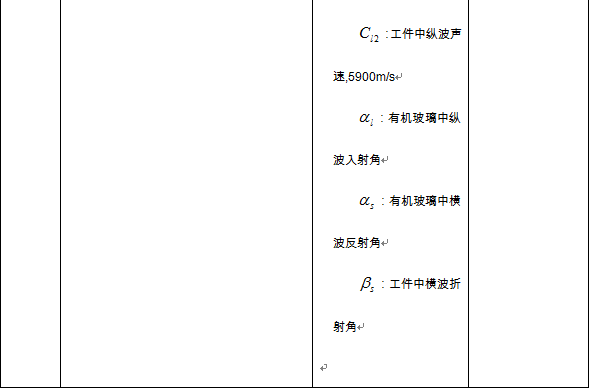

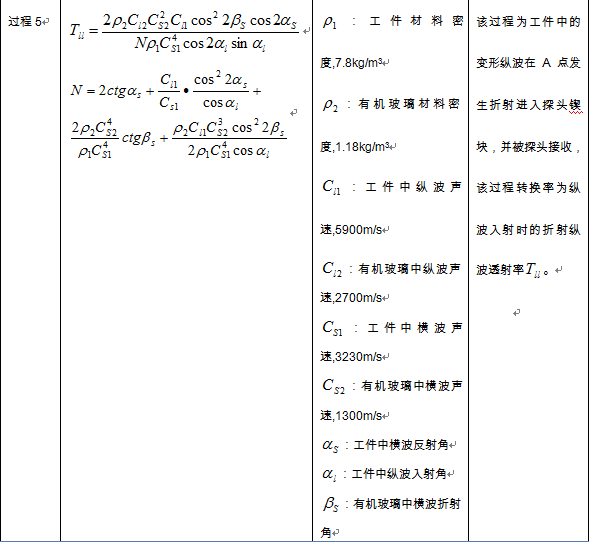

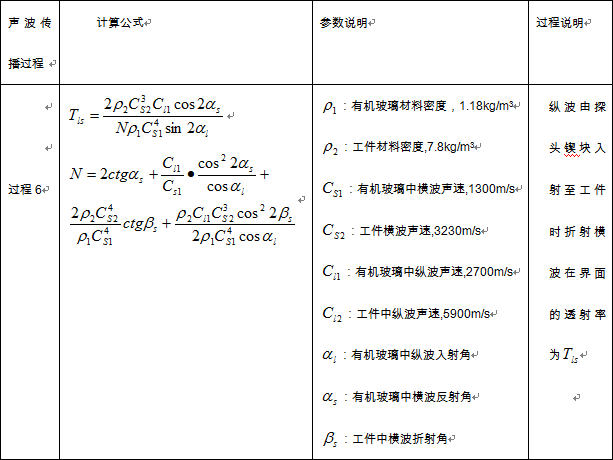

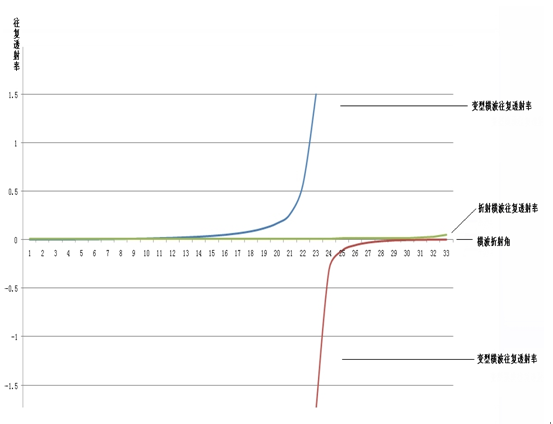

变型横波不同传播过程转换率计算公式及参数说明见表1

表1 变型横波传播过程转换率计算公式

3.2 折射横波检测时的转换率计算

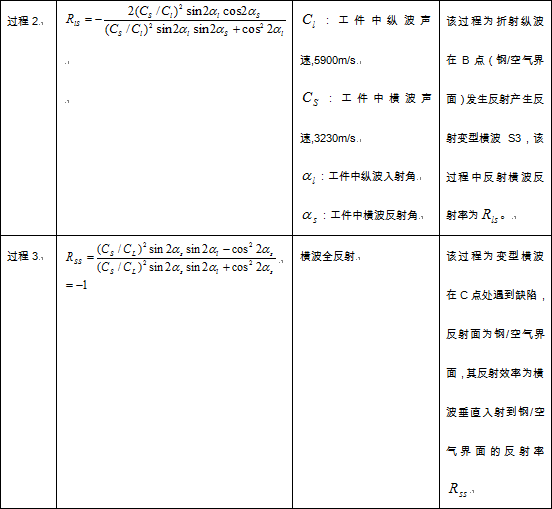

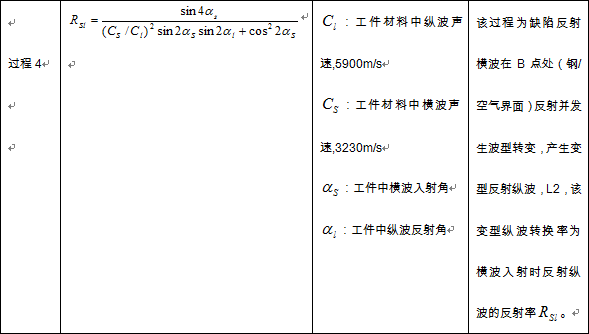

折射横波不同传播过程转换率计算公式及参数说明见表2

表2 折射横波传播过程转换率计算公式

3.3 计算结果汇总

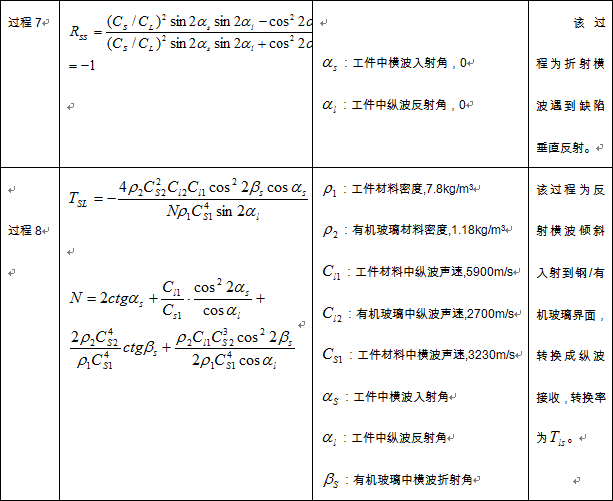

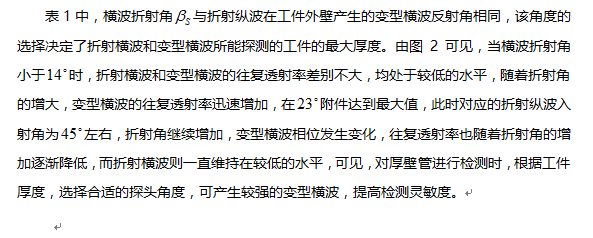

利用上述公式,分别计算各个过程的转换率,将计算结果相乘,即总过程的转换率,即该波型在传播过程中的往复透射率,计算结果汇总于表3,将两种波型的计算结果绘制成图2所示曲线,进行比较:

图2 折射横波与变型横波往复透射率变化曲线

表3 变型横波及折射横波往复透射率计算汇总

另外,上述分析计算均以平面工件为基础进行的,而探测圆形工件时,折射纵波入射到外壁时,外壁凹面对声束还有聚焦作用,进一步提高了变型横波的检测灵敏度,因此从理论上分析变型横波检测灵敏度应高于折射横波。

4、变型横波试验研究

理论分析只是理想化的状态,尚未考虑许多实际的因素,如纵波在图1中AB段传播时的衰减;另外根据理论计算公式变型横波折射角在23°附近存在一个无穷大值,实际上是不可能的,该极大值点的物理意义尚待进一步研究,理论计算结果与实际过程是有较大差距的,对于变型横波在厚壁管件中的衰减规律仍需进一步研究。

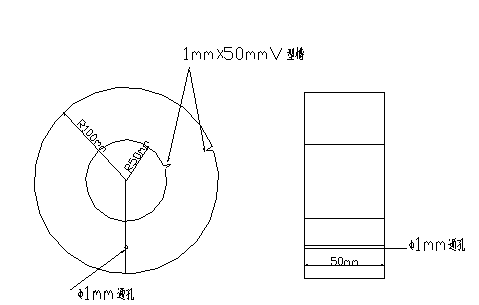

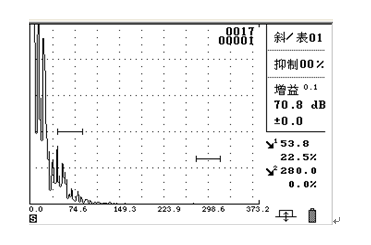

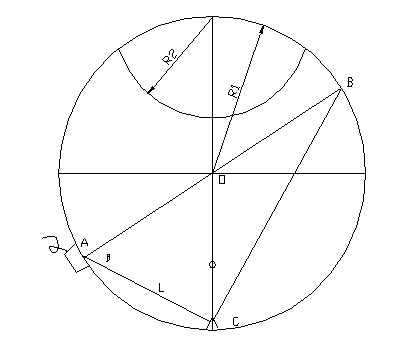

为对厚壁管的变型横波检测进行试验研究,特制作如图3所示的试块

图3 变型横波试块

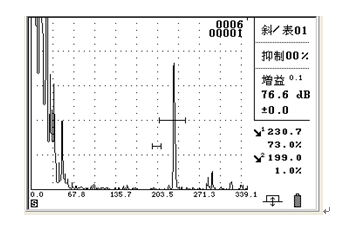

上图试块内外径之比为50%,远超出JB/T4730标准的范围,分别用纵波折射角为40°、45°、50°、55°、60°、65°的斜探头的折射横波和变型横波对内表面V型槽进行检测,变型横波波幅均高于折射横波波幅,但比图2中的理论计算值差距小,图4和图5分别为V型槽的折射横波及变型横波的反射波形:

图4 V型槽折射横波

图5 V型槽变型横波

由图4和图5可见,虽然变型横波经历了图1中AB段的纵波衰减过程,但内表面V型槽的波幅仍然高于折射横波约3dB,因此其检测灵敏厚壁管内壁缺陷的灵敏度高于折射横波。

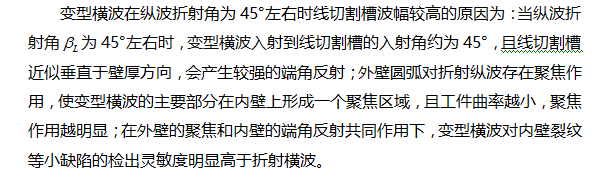

由于厚壁管进行周向超声波检测时,超声波对内表面检测的重点是内表面裂纹,对细小裂纹的检出灵敏度是超声检测最为关注的,而内表面V型槽与裂纹的反射特征有所不同,为了验证裂纹检出灵敏度,在图3所示的试块加工深度为1mm左右的线切割槽以模拟内表面裂纹进行试验,发现当纵波折射角为45°左右时,线切割槽的变形横波反射波幅最高,高于其他纵波折射角探头产生的横波反射波幅约3 dB,高于折射横波产生的缺陷反射波幅约6 dB。

图5-1 变型横波端角反射法在厚壁管内壁的聚焦作用

图5-2 变型横波切内壁时波束发散

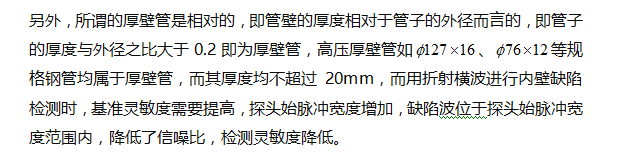

如图6所示为试验所用探头的始脉冲宽度,约为纵波声程50mm,转换为横波声程约为27mm,用折射横波检测时,较弱的内壁缺陷信号很容易淹没在探头的始脉冲中,而利用变型横波检测不但灵敏度高而且可以通过图1中AB段的纵波传播避开探头始脉冲范围,提高信噪比。

图6 探头始脉冲宽度

5、标准试块的制作

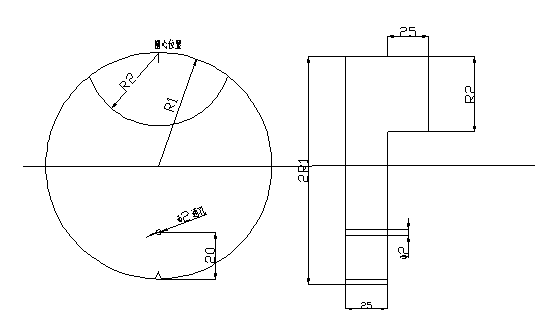

对于直径较大的厚壁管,如直径大于500mm时,探头入射点测定及扫描比例调节时可使用CSK-1A试块,对于直径较小的管件,考虑探头与试块曲率的耦合,尚无相应的试块,为此,特设计如图6-1所示试块。

图6-1 小径厚壁管周向检测试块

5.1 试块说明

目前,JB/T4730-2005标准中只有小径管对比试块,即参照电力标准设计的GS系列试块,该系列试块仅适用于外径不大于160mm的管道环向焊接接头,且利用该试块无法进行探头入射点的测试及扫描比例的调节。

JB/T4730-2005标准中关于承压设备用无缝钢管接触法超声检测规定:接触法检测使用与钢管表面吻合良好的斜探头或聚焦斜探头,单个探头压电晶片长度或直径小于或等于25mm。意味着探头必须进行打磨,使其曲率与工件相吻合,但标准中未提供相应的试块。

同样,该标准关于曲面工件(直径小于或等于500mm)对接焊接接头纵缝超声检测时,要求对比试块的曲率半径与检测面曲率半径之差应小于10%,也未提供探头打磨后的标准试块和对比试块。

对于小径厚壁管周向检测同样存在试块问题,为解决这一问题,特设计上述试块。

5.2 试块设计思路

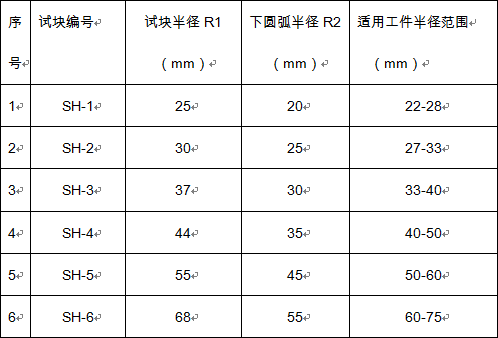

小径厚壁管周向检测试块设计与薄壁管有所不同,因为厚壁管内同时传播折射纵波、折射横波,因此在确定圆弧半径R2时,必须经过计算,保证常用探头折射纵波不会入射到圆弧R1上,为此,对常用探头进行了一系列计算,确定出如下一组厚壁管周向超声检测试块:

表1 双弧试块系列尺寸表

可见,该组试块共12块,范围从φ44mm到φ500mm,基本覆盖了常用的钢管规格;如果在该试块上加工上相应的长横孔或短横孔,既可以作为直径小于或等于500mm曲面纵缝接头的标准试块,以测定探头入射点、折射角及调节扫描比例,同时又可以利用长横孔或短横孔制作焊缝检测的距离波幅曲线,解决了JB/T4730-2005中直径小于或等于500mm曲面工件纵缝缺少试块的问题。

5.3 探头入射点测定和扫描比例的调节

首先利用直探头测定管件材料的纵波声速,将测定的实际纵波声速输入数字式探伤机,利用上述试块,将纵波斜探头对准R2圆弧,在R2圆心位置前后移动,找到最高波,则R2圆心位置即为探头入射点,测出该点到前沿的距离即为探头前沿长度;将最大波调至80%波高,调节始偏使声程显示数据为R2,如图7所示:

图7 扫描比例调节

图中,闸门1显示为纵波反射波,闸门2显示为横波反射波数值,可根据横波反射波数值与纵波反射波数值之比,换算出横波声速则横,图中,该比值为1.83,如测定的纵波声速为5900m/s,则横波声速为5900/1.83=3224m/s。

5.4 纵波折射角的测定

图7-1 纵波折射角测定示意图

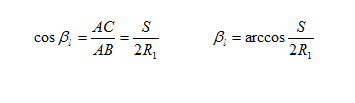

纵波斜探头的纵波折射角测定如图7-1所示,用探头纵波扫查C点位置的V形槽,找到最高反射波幅波幅,AC段的长度即为探头入射点到V形槽的距离(注意:此处探伤仪中应输入纵波声速,如果输入横波声速,则应进行转换计算)。由图可见∠ACB为半径为R1的圆的圆心角,即∠ACB=90°,则纵波折射角为:

横波折射角可利用试块中的通孔进行测定,但需经过复杂的计算,且误差较大,由于纵波声速已经过精确测定,相应的横波声速如前所述经过换算得出,利用纵波折射角进行计算,则不仅大大简化操作过程,而且可以减小测定误差。

根据波型转换定律:

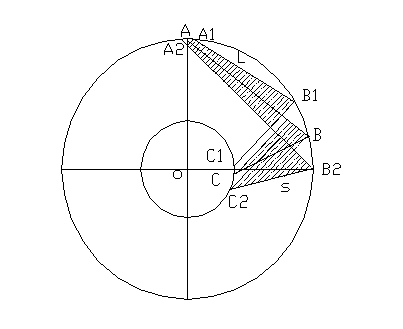

6、 缺陷定位

图8 厚壁管变型横波检测缺陷定位图

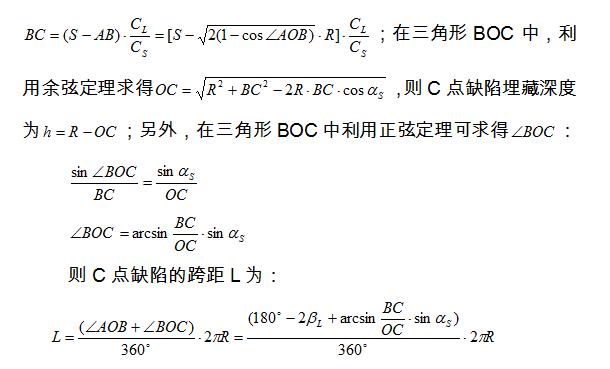

在数字探伤机中输入测定的厚壁管内的纵波波速,假定发现C点缺陷时,探伤机声程显示为S,可利用显示声程求得BC段长度为:

根据上述计算,即可确定工件内缺陷的跨距及埋藏深度,但由于计算复杂,实际检测过程中操作困难,可将上述过程设计成计算机软件,自动对发现的缺陷波进行跨距及埋藏深度的计算。

7、结束语

通过前述理论分析、试验验证证实了利用变型横波可实现对于内外径之比小于80%的厚壁管内壁附近的缺陷检测,并可利用计算机计算软件对发现的缺陷进行自动定位。但由于厚壁管的检测尚无相关标准,如何确定检测灵敏度、扫查灵敏度、距离波幅曲线,如何对发现的缺陷进行质量等级评定,尚须通过大量的试验研究,确定标准试块、对比试块,根据厚壁管的产品标准及使用要求,制定检测工艺及相应的标准。

参考文献

1 南昌航空工业学院. 超声波检测

2 邓世荣 彭善勇.湘潭师范学院学报(自然科学版)2009,31(1):77-80。